近日,阿尔卑斯智能制造(以下简称“阿尔卑斯”)与南通鼎鑫金属制品有限公司(以下简称“南通鼎鑫”)达成深度合作,双方将依托阿尔卑斯设备状态监视系统,实现生产进度及模具使用的实时监控。以全面助力南通鼎鑫完成车间设备的数字化管理闭环,持续赋能生产质量与生产效率的双提升。

南通鼎鑫金属制品有限公司(原海门市兴德五金有限公司),1987年7月成立,坐落于海门市经济技术开发区,是一家集新产品开发、设计、加工于一体的综合企业。产品远销欧美,客户不乏德国大众、美国爱科等知名企业。

在智能制造浪潮下,南通鼎鑫始终保持着对技术和管理不断探索与创新的精神,随着企业规模的扩大和市场竞争的加剧,南通鼎鑫面临着生产效率提升、质量控制严格化等一系列挑战。在这样的背景下,南通鼎鑫期望通过引入阿尔卑斯小快轻准的智能制造系统,强化生产过程的数字化、智能化管理。

阿尔卑斯智能制造:全面赋能南通鼎鑫

南通鼎鑫痛点

作为汽配五金制造领域的专业企业,南通鼎鑫非标定制订单持续增多。为更精准地响应市场需求,实现生产效率的再次跃升,南通鼎鑫正全力推进数字化转型建设,并引入轻量化MES系统,有效实现了单据的线上流转及全链条管理。但落脚到具体的生产过程管控,仍有环节急待改善。

首当其冲的是生产进度难以准确把控。当前生产数据均以手动方式事后录入系统,准确性与及时性均无法有效保障,导致相关管理者难以掌控生产进度,在一定程度上存在延期交付的潜在风险。

此外,模具漏换、换错等问题同样不容忽视。漏换模具不仅直接影响产品质量,更可能带来生产周期延长、原材料成本损失等一系列连锁反应,既影响交付又拉低整体生产效率。

为有效解决上述问题,阿尔卑斯精益数字化团队深入南通鼎鑫生产现场一线,多次调研业务流程与应用场景,共同制定了基于设备状态监视系统,以数据采集准确性及实时性为突破点的数字化解决方案,该方案以全闭环数字化管理为核心,旨在实现生产进度与模具使用的透明化、与管理的实时化。

阿尔卑斯如何赋能

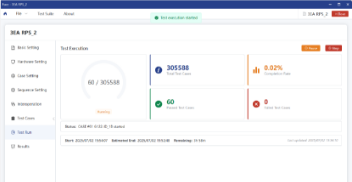

1.生产进度管控:设备产量实时采集

通过引入阿尔卑斯设备状态监视系统,南通鼎鑫成功构建了一个高效的生产进度实时监控体系。一方面依托TS-30采集器,实现设备产量的实时采集,同时打通MES系统,将产量数据实时同步至工单,使管理者能够清晰地看到每个工单的生产进度。另一方面,该系统还能实时监控设备的运行状态,每台设备的开关停、有无闲置、停了多久、什么原因导致的都能清晰可见,便于管理者对症提升产能,从而提高生产进度的控制精度,确保生产过程的稳定性和高效性。

2.模具管理:异常使用精准识别

针对模具使用管理的挑战,阿尔卑斯为设备配备了SS系列按键器,一线员工完成换模后必须按键上报,并将上报数据同步至MES系统,从而有效规避模具漏换或更换不及时等问题,减少错误生产带来的时间及原材料成本浪费。同时,该系统还建立了模具报修及维修机制,模具故障按键上报,维修时长实时统计,为后续优化维修流程、提升效率提供有力数据支撑。

阿尔卑斯提供的设备状态监视系统及安灯系统,凭借卓越的实时性和准确性,为南通鼎鑫的生产流程优化提供了坚实的技术支撑。通过深度应用阿尔卑斯的系统,南通鼎鑫完成了从设备监控到模具管理的全闭环数字化转型,不仅实现了对生产设备的智能化监控,还显著提升了生产效率,预计至少提升设备效率10%,并有效降低不良品率。推动了生产现场向可视化、协同化、智能化的方向发展,为公司的数字化建设注入了新的活力。

关于南通鼎鑫

关于ALSI

阿尔卑斯系统集成(大连)有限公司(简称“ALSI”)是日本阿尔卑斯阿尔派集团 (成立于1948年) 于2005年在中国投资的全资子公司,是大连智能制造产业创新联盟秘书长单位。在汽车零部件、电子电器、机械加工等行业深耕智能制造30余载。凭借日系集团制造DNA,ALSI深挖“制造现场”,将IoT技术、大数据、AI等与精益相结合,研发出小快轻准的“慧湃供应链资源计划平台” 和“劲智精益工厂云平台”,致力于帮助更多制造行业的客户实现高效车间现场管理,开启数字化和智能化发展之路。

产品服务

产品服务

400 676 5650

400 676 5650