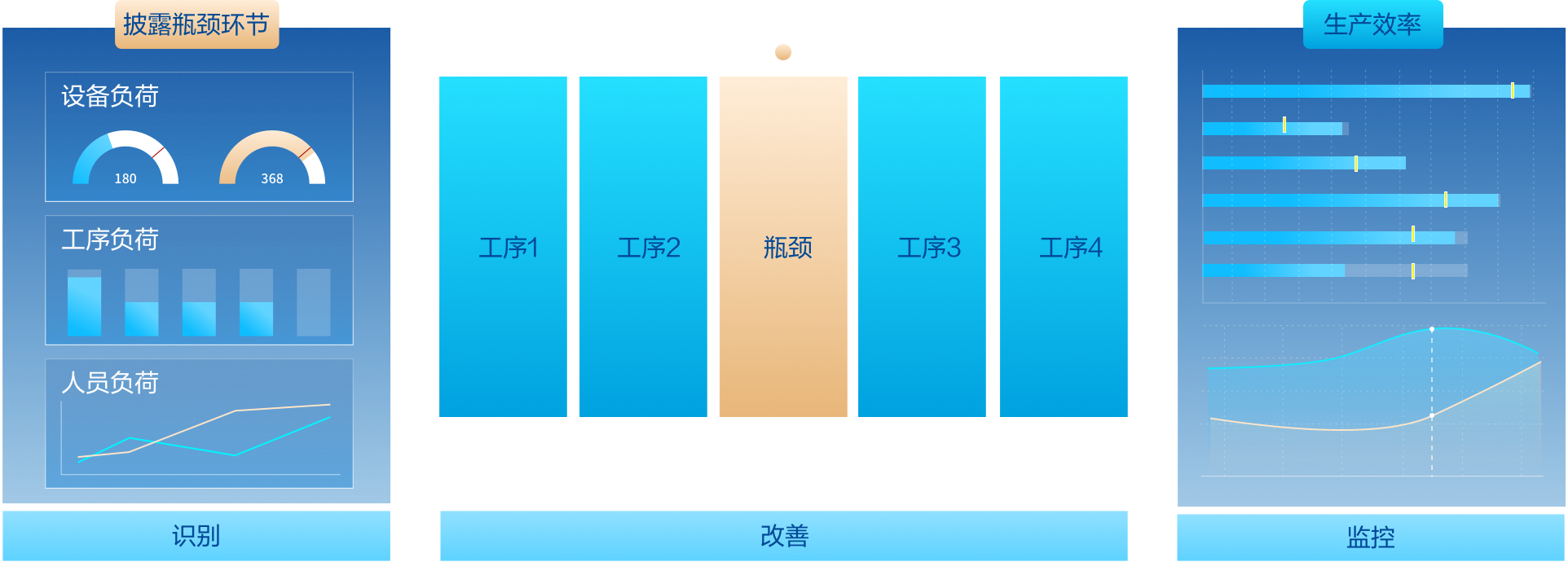

数据建模、瓶颈显性化

基于全域数据透视(设备状态、生产节拍、人员负荷、物料齐套等),动态、精准识别制约整体产出的瓶颈工序/资源,告别传统经验判断。

瓶颈驱动、产出最大化

围绕瓶颈资源实施“前拉后推”排产策略,确保瓶颈始终满负荷运转,避免瓶颈前堆积过多WIP、瓶颈后设备闲置,持续释放企业潜在产能。

模拟仿真、决策前瞻化

基于what-if,对瓶颈工序的不同生产策略(如批序、班次、优先级)进行模拟推演,前瞻性评估其对整体交付、产能利用的影响,辅助科学决策。

持续追踪、改善闭环化

依托PDCA“识别-改善-监控-再识别”持续改善机制,系统化挖掘和激活隐藏产能,把企业潜藏的产能发挥极致。

识别瓶颈从“经验判断”到“数据定位”

精准识别瓶颈及负荷程度,集中资源解决关键问题。

排产逻辑从“平均主义”到“重点突破”

计划不再是简单地将任务分配到所有资源,而是围绕瓶颈资源“前拉后推”,保障生产均衡和产出最大化。

生产管理从“事后发现”到“事前预测”

基于what-if,在订单录入或主计划阶段就模拟出潜在瓶颈,让管理者有充足时间提前应对(如安排加班、寻找外协等)。

产能投资从“盲目追加”到“科学决策”

基于瓶颈数据,管理层可清晰洞察产能极限与投资方向,规避产能不足就买设备的无效投入。