八月,树树皆秋色,山山唯落晖。近日,阿尔卑斯智能制造(以下简称“阿尔卑斯”)与辽宁通达轴业有限公司(以下简称“通达轴业”)正式签署合作协议。阿尔卑斯精益工厂云平台两大系统将全面入驻通达轴业生产线,帮助其打破传统生产模式,构建实时化、透明化、信息化的生产现场,开启精益制造新篇章。

恒者行远,思者常新。步入数智时代,当很多中小工厂的管理者还在数字化转型的边缘“观望”时,通达轴业作为连续10年稳居国内半轴生产行业前列的企业,在取得了不俗的业绩后已开始部署新一轮的数字化战略。在进行过多次市场调研后,通达轴业最终决定和阿尔卑斯合作,以精益+数字化的战略路线,正向创新,再攀高峰。

轻实施精益制造 构建透明化生产现场

随着通达轴业公司业务的快速扩张与新品的不断增加,企业在生产方面的核心能力也迫切需要提升。

精确掌控生产有关数据

因对品质有高度追求,通达产品需经历26道工序,由人员单工序作业完成。随着业务的逐步夸大,通达订单量也日益高涨,面对订单多品种小批量的现状,需进一步提升生产品质和生产效率,因此通达进行了机加线的自动化改造。为了解自动化运动的平稳性与工作效率,管理人员需知晓各项数据,包括产线上每台设备的运行情况、停机时长、能源消耗、生产数量等。可传统的人工记录方式不仅效率低下,而且容易出现错误和遗漏,无法为领导人员提供所需的数据支撑。

搭建异常快速响应机制

传统制造业在生产过程中,人员离岗、物料短缺、设备故障等异常情况频发。如何实现产线异常的实时监控,维持自动化生产的平稳进行往往是一大难题。在嘈杂的工作环境中,人力难以迅速传递信息,更遑论及时处理。如何及时通知相关人员处理异常,确保生产按计划进行,成为通达公司亟待解决的难题之一。

凭借精益制造与数字化实践双方面的深厚底蕴,在深入调研通达轴业的具体情况后,阿尔卑斯为其量身打造了一套“小快轻准”的精益数字化解决方案。针对通达轴业的具体需求,以设备使用最大化为目标,快速实现了设备管理水平的大幅提升。

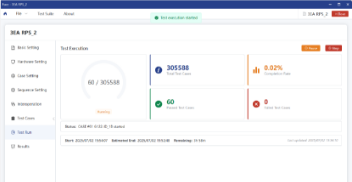

24小时全程“听诊” 精准获取设备信息

阿尔卑斯劲智精益工厂云平台设备状态监视OEE系统上线后,宛如给通达轴业的设备安装上了24小时的“听诊器”。操作人员可通过SS系列按键一键录入停机具体原因,系统经由TS系列采集器将信息传递至终端,运维人员可以于任何时间在PC端或手机端登录查看设备状态使用,接收相关信息,并下达后续操作指示。通过统计设备真实利用率,也为是否新增设备提供了判定依据。

“现阶段我们已经实现了设备OEE的可视分析,每台设备当天的停机时间、因为什么原因停机都可在系统上进行及时查看,这为我们后期的设备效率持续改善提供了数据支撑。” -通达轴业设备管理人员

“一秒呼叫”快速响应 保障生产顺利进行

在不改变原有工作模式的情况下,阿尔卑斯精益工厂云平台安灯系统的应用为通达轴业完整搭建了设备异常自动呼叫、工位异常人工呼叫、及时通知相关责任人、快速处理生产问题的快速响应闭环系统。无论是工序作业、设备状态、质量问题还是物料供应,只要运行过程中出现问题即可“一秒呼叫”,实施传递信息,并可统计异常原因方便后期分析,对生产全过程构成强有力的支撑。

“最开始设备出问题需要在车间扯着嗓子喊来喊去,现在改成了微信或者电话,虽然反应问题变快了,但是微信不回复、电话没人接情况也很多,停机了半天也没人过来处理,事后追责也缺少数据支撑。现在只用按一下,很快就会相关负责人到位咨询并解决。” -通达轴业生产人员

在持续强化数据采集与提升生产效率的同时,通达轴业始终坚守对产品质量的卓越追求。未来双方将加强合作深度,实现QMS系统与OEE系统的集成,对产品不良率及其根源进行深度统计与分析,进一步制定针对性策略,切实提升产品质量。

未来已至,驭势方胜。企业的数字化转型不再是选择题,而是必答题。如何在拥抱技术革新的同时,选择最适合自身企业的转型方式,是当下传统企业都需深思的问题。经过本次合作,阿尔卑斯已协助通达轴业“跑进”精益制造新赛道。后期双方也将继续携手,保持进取,勇于探索,力争在数智时代中乘风破浪,再创辉煌。

关于ALSI

阿尔卑斯系统集成(大连)有限公司(简称“ALSI”)是日本阿尔卑斯阿尔派集团 (成立于1948年) 于2005年在中国投资的全资子公司,是大连智能制造产业创新联盟秘书长单位、辽宁省“专精特新”企业。在汽车零部件、电子电器、机械加工等行业深耕智能制造30余载。凭借日系集团制造DNA,ALSI深挖“制造现场”,将IoT技术、大数据、AI等与精益相结合,研发出小快轻准的“慧湃供应链资源计划平台” 和“劲智精益工厂云平台”,致力于帮助更多制造行业的客户实现高效车间现场管理,开启数字化和智能化发展之路。

产品服务

产品服务

400 676 5650

400 676 5650