价值流图起源

价值流图(Value Mapping Stream 简称VSM)一词源自于迈克·鲁斯和约翰·舒克在1999年出版的畅销书《学习观察》(英文名:Learning to See- Value Stream Mapping to Add Value and Eliminate MUDA),他们还创造了价值流分析(Value Mapping Analysis 简称:VSA)和价值流设计(Value Mapping Define 简称:VSD)两个术语,并定义了价值流中最常用的一套符号。

价值流图是基于丰田的“物与情报图”,简称为MIFA(物流与信息流分析 Materials and Information Flow Analysis)或MIFD(物流与信息流设计 Materials and Information Flow Definitely),为描述流程提供了一个有效的框架,突出了浪费和它对整个流程性能和流量的负面影响。随着《学习观察》一书的普及,它已成为描述价值流的标准方式,也是许多精益改善的出发点。

价值流图是物料流和信息流的可视化结构,因此,它可以帮助您可视化理解车间的物料和信息的流动,这个过程可以针对车间的当前状态(被称为价值流分析或VSA),也可以针对车间未来的理想状态(被称为价值流设计或VSD)。

价值流图构成

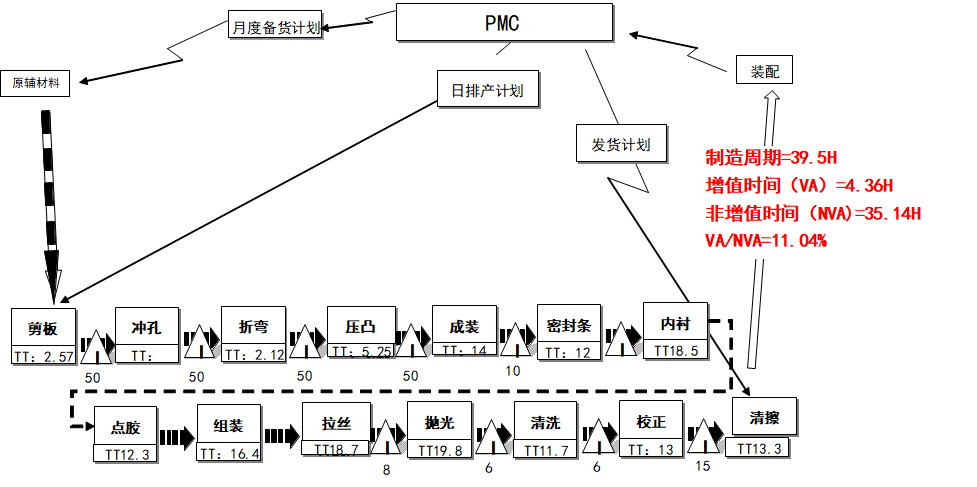

价值流现状图为精益之旅绘制了三个流程:产品流是指产品在运往客户之前,通过生产的路径;信息流是指在生产过程中,信息是如何被分享和交流的;物料流是指在生产过程中如何移动和补充来料,以及数量多少。

价值流图三个主要部分组成:

1.物料流:显示物料的流动,它从原材料,通过每个主要的操作工序(设备、容器),到成品向客户移动。这是一个高层次的视图,只显示设备或加工系统的主要部分,沿着流程的所有库存也被显示出来,关键的供应商或供应商集团被显示为输入,仓库、分销中心和客户也被显示为由工厂提供。

2.信息流:所有主要类型的信息的流动,这些信息决定了要生产什么和何时生产。这从客户的订单开始,通过所有重要的预测、需求管理、销售和运营计划(S&OP)以及排产过程进行回溯,并以排产和控制信号到生产车间以及向供应商发布订单而结束。

3.时间轴:显示增加价值(VA)时间,并与非增加价值(NVA)时间进行对比。它是价值流图底部的一条线,呈方波状。这是过程中浪费的一个关键指标。它显示了浪费的效果,但没有显示原因,原因应该从价值流图的其他两个组成部分中诊断出来。

价值流图的效用

价值流图的信息流部分使我们更好地理解了为什么原材料库存这么高。这是一个明显的例子,说明了在同一张价值流图上显示物料流和信息流的好处,以及为什么丰田在开始绘制“物与情报图”时选择这样做。

1.价值流图可以帮助您了解物料和信息的流动,它可以帮助您看到问题和不一致的地方。许多要从信息流中学习的东西都是通过试图了解物料流中浪费的原因而引发的。所需要思考的问题包括:

-客户订单是如何处理的?订单输入过程中是否有延迟?这些延迟是否阻碍了物料流动并导致库存?这些延迟是否阻碍了按订单生产(MTO)或按订单加工(FTO)战略?

-目前所遵循的主要策略是按库存生产(MTS)、按订单生产(MTO)还是按订单加工(FTO)?这是最合适的策略吗?制造周期是否允许按订单加工(FTO)或按订单生产(MTO)?

2.信息处理本身也可能存在浪费,因此关注信息流,看看哪里可能存在哪些额外的浪费,也是相当有益的。其中需要分析的是以下内容:

-计划和调度过程是基于实时收集的信息,还是基于已经被分批排队、不再是最新的信息?

-当正在处理的信息被转化时,其结果是直接传送给使用它的人,还是通过其他不增值节点?所有需要该信息的人都能接收到吗?不需要的人是否也能接收到?

-信息流是否显示出在信息处理步骤之间有很多来回的循环?循环的原因是什么,能否减少?

-客户是否收到关于订单状态的适当反馈?是否就客户的未来需求向其咨询?需求管理过程和预测过程是否适当地利用了它?

3.价值流图可以帮助您了解物料和信息的流动,它可以帮助您看到问题和信息与物料脱节不一致的地方。

使用价值流图的常见场景:

-设计一条新的生产线或者规划一个新的产品布局;

-改善车间中现有生产线的物料流和信息流;

-确定流动车间的交货时间和补货时间;

-减少流动车间的物料流和信息流的不均匀性。

价值流图的目的

精益工作的目的或目标可以是降低成本、缩短交货时间、提高客户满意度、消除挫折感、提高质量等等。具体的目标并不重要,重要的是要对目标达成共识,这样才能使改善工作与实现目标相一致。对于从事改善工作的人来说,目标的沟通是重要的,可以使他们对目标达成共识。

大野耐一曾经说,在考虑绝对消除浪费时,要记住以下两点:

1.提高效率只有在与降低成本挂钩时才有意义,为了实现这一点,我们必须开始只用最少的人力来生产我们需要的东西。

2.看一下每个操作员和每条生产线的效率,看看操作员作为一个群体的效率,再看看整个工厂(所有生产线)的效率。必须在每个工序中提高效率,同时也要提高整个工厂的效率。

价值流图分析的既定目标是评估加工操作时间和生产准备时间,隐含的目的是提高加工效率:加工时间与生产准备时间的比率。价值流图的应用不是一个战略问题,而是一个操作问题。

应用价值流图提高增值、消除浪费只有在为目的服务时才有意义,帮助了解系统是如何结合在一起的,每个角色是如何支持整体情况的,并分析它在各个层面上的浪费,为目的服务。

如果没有记住这些要点,我们会遇到什么问题?我们是否把时间、资源和精力花在不支持我们目标或目的的工作上?我们是否从个人角度消除了对系统有必要或有价值的浪费?我们如何理解整个系统是如何结合在一起的?产品的设计与工艺已经定型,现在的挑战是通过改善流程使其发挥作用,应用价值流图消除浪费虽然是个好主意,但很难改变游戏规则(脱离企业的目的——盈利,只是为了改善)。

价值流图是精益实施中关键的第一步,因为它消除了很多复杂和混乱的情况--它是基于现场的事实。绘制价值流图是对整个流程的高瞻远瞩,而不是单个单元或工序产生的独立效率。绘制过程包括检查和记录产品从原材料到成品流程中发生的所有活动。价值流图包含了所有与最终客户有关的数据,它可以识别到增值和非增值的活动。

价值流图是一种直观地描述生产流程的方法,即物料的物理流动以及如何为客户创造价值。它显示了关键的流程步骤,以及与流程、质量、交货时间和相对于节拍需求能力有关的数据。还包括一个信息流动和处理的图表,以管理、控制或影响物料物流的流动。第三个组成部分是时间轴,以说明所有影响短交货期的事情。价值流图是一个关键的精益工具,用于了解流程中哪里产生了浪费,以及如何改善以减少或消除浪费:

-价值流图提供了如何为客户创造价值的理解。

-价值流图使团队中的每个人对整个流程有一个共识的理解:人们一般都很了解自己的工作领域,但对上游和下游流程步骤的细节只是模糊地知道。

-价值流图突出了流程中浪费的关键领域。

-价值流图描述了物料流和信息流(通常是第一次观察,所见即所得,以第一次看到的信息记录下来,而不是采用多次观察取平均数的方式),这些信息流使物料流得以实现或受到限制,所有的互动点("接触点")都变得明显。

-价值流图为浪费的根源提供了线索,包括信息处理不当、调度功能失调等等。

-价值流图形成了设计改善计划的模板,成为未来状态的起点。

产品服务

产品服务

400 676 5650

400 676 5650