近日,阿尔卑斯智能制造(以下简称“阿尔卑斯”)与浙江金瑞五金索具有限公司(以下简称“金瑞索具”)正式携手,将全面上线阿尔卑斯数据采集、设备状态监视及安灯系统,以快速提升设备生产效能、突破生产瓶颈。在实现可视化、协同化、智能化生产现场快速构建的同时,赋能金瑞索具数字化建设驶入“快车道”。

金瑞索具,多年持续专注登山锁环安全扣的生产。自2001年通过ISO9001质量管理体系认证以来,其卓越品质赢得了广泛市场认可,产品远销欧美、东南亚、台湾等地,且业务量持续攀升。为进一步满足日益增长的业务需求、金瑞素具积极探索数字化转型路径,以期实现生产效率与质量的双提升。

阿尔卑斯智能制造

如何赋能金瑞索具

众所周知,五金加工非标定制多、换线换料频繁,工厂管理者很难准确掌握设备的非计划停机原因及其耗费的时间浪费,设备每天有多少时间真正在生产?是否有不必要的停机等待?这种生产管理的“不确定性”在很大程度上制约了产能产效的提升,既拉长了产品生产周期又存在订单延期风险。

对此,阿尔卑斯依托深厚的精益制造经验及数字化实践探索,为金瑞索具搭建小快轻准的精益数字化解决方案,以设备效率为切入点,实现整体产效提升的撬动。

1.精准识别产能瓶颈、非计划停机可视

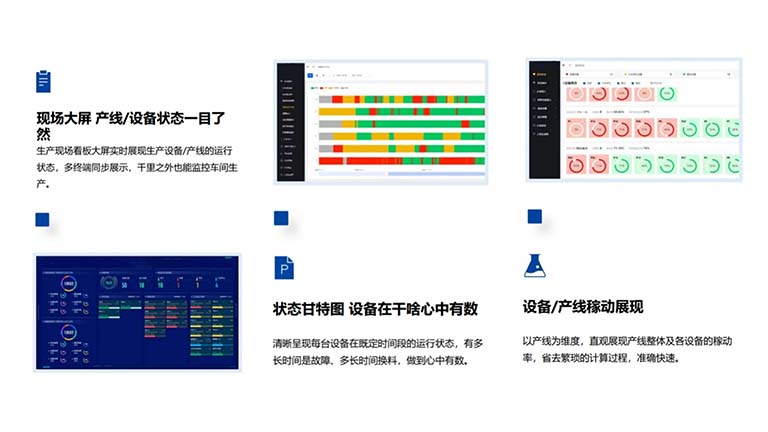

为快速识别产能瓶颈、对症提升产效,金瑞索具依托阿尔卑斯TS-30数据采集器及SS系统按键器,快速实现了设备OEE的可视分析、设备一天停了多久、什么原因导致的全都一目了然。 上线当天,金瑞索具管理者即在系统上看到了各设备的非计划停机类型及时长,其中缺料及调机换线所造成的停机最为频繁、持续时间也相对较长,走型机单次调机时长甚至超4小时、极大影响了生产效率的提升。

2.对症提升产效,消除设备低效浪费

识别产能瓶颈后,金瑞索具还依托阿尔卑斯设备状态监视系统实现了瓶颈工序改善效果的高效监控,实时记录缺料及调机各环节的响应时长,动态评估改善效率。截止目前,金瑞索具缺料等待及调机时长均大幅降低,原先计划增购4台设备(设备采购成本120万左右)来弥补产能不足,现在通过阿尔卑斯精益数字化方案即可解决,大大缩减了企业成本投入。

增购设备虽然能扩大产能,但并不能提升企业利润。只有把设备充分利用起来,才能真正提升企业利润率。

在数字化浪潮的推动下,中小制造业工厂正迎来前所未有的新机遇与挑战。金瑞索具借助阿尔卑斯智能制造技术的精湛支持,成功打破了产能瓶颈,实现了精益数字化生产的新跨越。这一突破不仅彰显了阿尔卑斯智能制造技术的卓越能力,也为众多中小工厂提供了宝贵的转型参考。阿尔卑斯也将持续深入精益数字化实践探索,赋能更多中小工厂持续挖掘利润增长点。

关于金瑞索具

浙江金瑞五金索具有限公司创立于1996年,是一家专业生产五金索具系列产品的企业,拥有强大的新产品研发队伍和精良的设备。公司主要生产花兰、封闭花兰、连接环、弹簧钩、卸扣、卡头、秋千钩、各种环、S钩、锁牌等。产品远销欧美、东南亚、台湾等国家和地区,产品深受广大客户的信赖和好评.公司于2001年通过ISO9001(2000)质量管理体系认证。

关于ALSI

阿尔卑斯系统集成(大连)有限公司(简称“ALSI”)是日本阿尔卑斯阿尔派集团 (成立于1948年) 于2005年在中国投资的全资子公司,是大连智能制造产业创新联盟秘书长单位。在汽车零部件、电子电器、机械加工等行业深耕智能制造30余载。凭借日系集团制造DNA,ALSI深挖“制造现场”,将IoT技术、大数据、AI等与精益相结合,研发出小快轻准的“慧湃供应链资源计划 平台” 和“劲智精益工厂云平台”,致力于帮助更多制造行业的客户实现高效车间现场管理,开启数字化和智能化发展之路。

产品服务

产品服务

400 676 5650

400 676 5650